SCADA Nedir? Endüstri 4.0’ın Altın Çağı

SCADA Supervisory Control and Data Acquisition endüstriyel izleme sistemlerinin izlenmesinde önemli bir yapı taşı iken, bugün hemen hemen orta ve büyük ölçekli her tesiste yer almaktadır. 2011 yılında Almanya’da Hannover Messe fuarında duyrulan Endüstri 4.0 yeni üretim şeklinin de nasıl olacağına dair önemli ip uçları veriyordu. Dijitalleşme ve veriyi merkez olan bu yeni üretim şekli üretim tesislerinin daha verimli ve inovatif olmasının önünü açıyordu. SCADA sistemleri de aslında uzun süredir endüstriyel otomasyondan ticari projelere birçok alanda kullanılmaktaydı. Ancak endüstri 4.0 ile birlikte SCADA sistemleri de ciddi bir dönüşüme girdi ve salt SCADA’dan ziyade bir yazılım platformu olarak kullanılmaya başlandı. Sizin için hazırladığımız yeni blog yazımızda SCADA'nın nasıl ortaya çıktığını, tarihini, özelliklerini ve RTU sistemlerini anlatacağız.

SCADA Nedir?

SCADA’nın açılımı Supervisory Control and Data Acquisition demektir. SCADA’nın Türkçesi Merkezi Denetleme (Denetim) ve Kontrol ve Veri Topla Sistemi’dir. Bu bağlamda SCADA nedir sorusuna cevap olarak; geniş bir alanda konumlanan tesislerin hepsinin bilgisayar veya bilgisayarlardan izlenmesi, kontrol edilmesi, denetlenmesi ve verilerin saklanarak raporlanması işlemini gerçekleştiren sistemdir denilebilir.

SCADA sisteminin genel olarak işlevleri şunlardır:

- Verileri takip etme işlevi

- Veri kontrol İşlevi

- Verilerin kaydedilmesi ve saklanması işlemi

- Veri toplama işlevi

- Veri raporlama işlevi

- Alarm işlevi

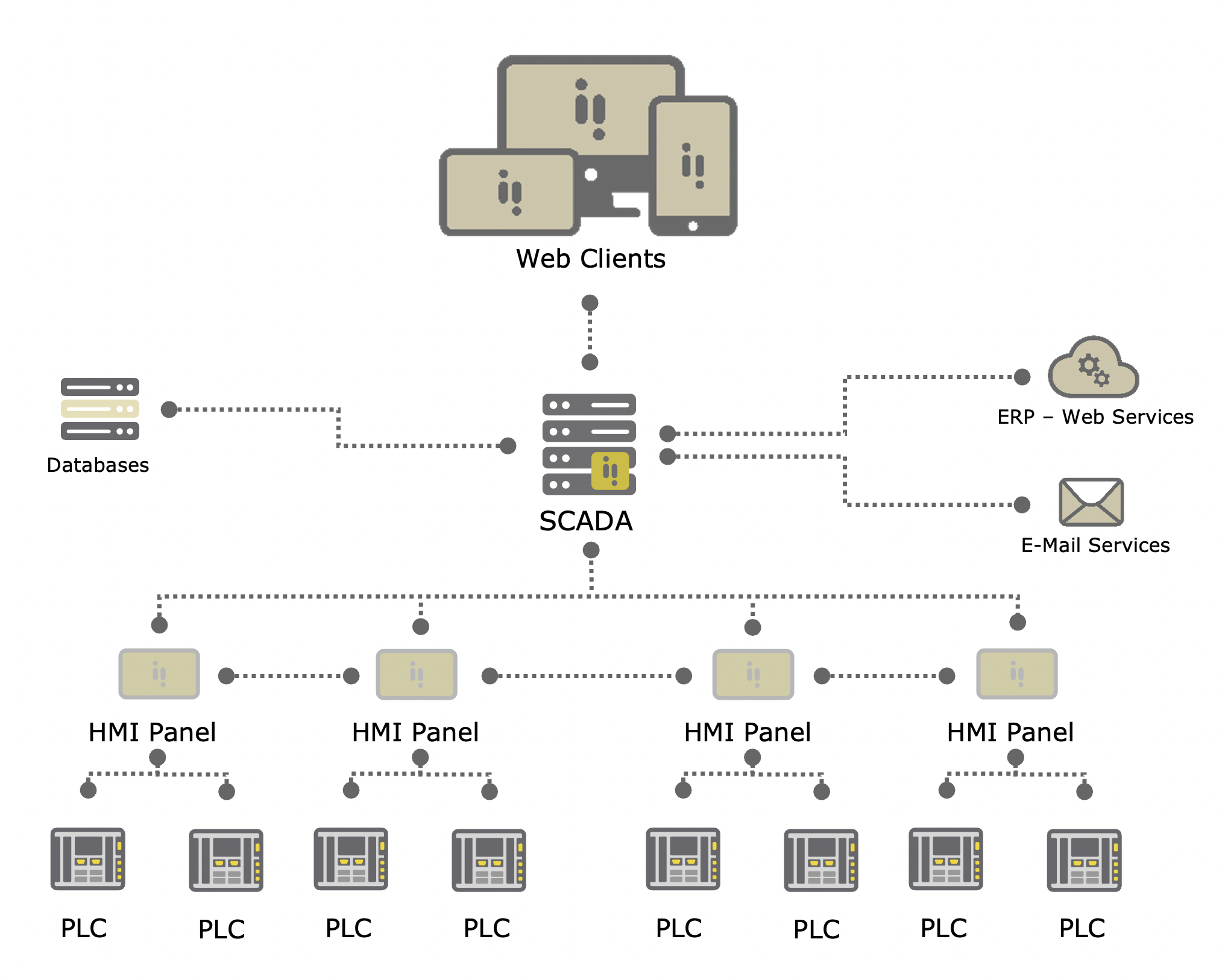

SCADA ile bir firmaya ait tüm cihazların planlaması, kontrolü ve işlerin raporlanması sağlanabilir. SCADA kısaca bir veri toplama sistemidir. SCADA sistemi tek bir bilgisayardan kontrol edilebileceği gibi gerekli ağ bağlantıları yapılıp birden çok bilgisayardan da kontrolü sağlanabilir.

Aynı zamanda SCADA sistemi akıllı telefon ve iPad gibi cihazlardan da kontrol edilebilir.

SCADA Sistemlerinin Kullanım Alanları Nelerdir?

SCADA sisteminin kullanım alanı oldukça geniştir. SCADA sistemi üretimden, trafik kontrolüne kadar pek çok alanda kullanılmaktadır. SCADA sisteminin amacı üretim aşamasında insan gücünü aradan çıkararak yapılabilecek insani hataların en aza indirgenmesini sağlamak, üretim hızı ve kalitesini arttırmaktır. SCADA sistemleri sağladığı avantajlar, kolay kullanım ve güvenlik bakımından özellikle Endüstriyel tesislerde büyük bir ihtiyaç haline gelmiştir.

SCADA sistemlerinin en sık kullanıldığı sektörler aşağıdaki şekilde sıralanabilir:

Endüstriyel alanda proses tesislerinde üretim, enerji üretimi, rafineri ve imalatlarda tekrarlayan, sürekli ya da kesintili durumlarda çalışabilir.

- Petrol ve doğal gaz botu hatları

- Atıksu – İçme suyu arıtma ve terfi merkezleri

- Rüzgar jeneratörleri

- Elektrik üretim ve dağıtım hatları

- Sivil savunma siren sistemleri

- Havalimanları

- Uzay İstasyonları

- Trafik kontrolü

- Gıda ve Kimya sektörü

- Nükleer Tesisler

- Otomotiv Endüstrisi

- Bina Otomasyonları

- Gemiler

SCADA Sisteminin Avantajları Nelerdir?

SCADA sisteminin maliyetleri kurulum aşamasında yüksek olsa da sağladığı avantajlar sayesinde kısa sürede maliyeti çıkarmaktadır. SCADA sisteminin sağladığı avantajlar aşağıdaki şekilde sıralanmaktadır:

- Sistemin uzaktan kontrol edilebilmesi ve gerekli durumlarda uzaktan müdahale edilebilmesi

- Sistemin 7/24 izlenebilmesi

- İşgücü ve zamandan tasarruf

- Üretim kalitesinin artması

- Üretim aşamasında ortaya çıkan verilerin kaydedilmesi

- Üretim aşamasında ortaya çıkan verilerin analiz edilmesi

- Sahadaki olaylardan haberdar olunması

- Sisteme herhangi bir müdahale olduğu zaman kayıt altına alınması

- Enerji tasarrufu ve takibi sağlaması

- Kompanzasyon sistemlerinde optimizasyon

- Arıza yaratabilecek bölgelerin önceden tespit edilebilmesi, kestirimci bakım.

- Şalterlerin çalışıp çalışmadığı gibi sistemsel durumlar hakkında bilgi vermesi

SCADA Sisteminin Bölümleri Nelerdir?

SCADA sistemi üç ana bölümden oluşmaktadır:

- Ana kontrol birimi (MTU - Master Terminal Unit)

- Uzaktan kontrolü sağlayan birim (RTU - Remote Terminal Unit)

- Haberleşme birimi

Ana Kontrol Birimi (MTU-Master Terminal Unit)

Ana kontrol merkezi (MTU), SCADA sisteminin kalbi olarak tanımlanabilir. Tüm sistem ana kontrol merkezinden yönetilir. Ana kontrol birimi SCADA sisteminin tek yetkilisidir. Tüm sistem Ana kontrol merkezinden izlenir ve arıza durumlarında yine buradan müdahale edilir. Gelecekte oluşabilecek arıza risklerini öngörmek için arıza istatistikleri tutulur.

Ana kontrol biriminin görevleri aşağıdaki şekildedir:

Veri toplamak, toplanan veriler üzerinden yazılım programı oluşturmak.

Uzaktan kontrol merkezinden gelen verilerin toplanması, incelenmesi ve raporlanması.

Yorumlanan çıktılar üzerinden elde edilen sonuca göre komut göndermek.

Takip edilen değerlerde yaşanılan değişiklikleri alarm sistemi ile kullanıcıya bildirmek.

Birden fazla istasyonla aynı anda farklı iletişim kanallarından iletişim kurabilir.

Uzaktan Kontrolü Sağlayan Birim (RTU-Remote Terminal Unit)

RTU (Remote Terminal Unit) Verileri uzaktan izlemeyen ve denetleyen birimdir. SCADA sisteminin önemli elemanlarından biri olan Uzaktan kontrol ünitesi RTU izlenen sistemle ilgili bilgileri toplar, kayıt altına alır ve gerektiğinde bu bilgileri ana kontrol merkezine gönderir. Aynı zamanda ölçülebilir akım, güç, gerilim gibi değerleri de ölçüp sonuçları merkeze aktarabilir.

Uzaktan kontrol ünitesi ölçüm yapabildiği gibi ölçüm sonuçlarını da yorumlar ve referans değerler ile karşılaştırır. Değerlerde herhangi bir farklılık olması durumunda alarm sistemi devreye girer ve ana merkeze bilgi gider. Bu donanımlar sadece saha verisi aktarma ve yorumlama veya kaydetme işlemleri için görevlidirler ama kontrol için kullanılan PLC ürünleri de Scada için RTU görevi üstlenebilirler.

Uzaktan Kontrol Ünitesinin görevleri aşağıdaki şekilde sıralanabilir:

- Verilerin toplanması ve kayıt altına alınması (depolanması)

- Kumanda ve kontrol

- Arıza tespiti yapma

- Veri izleme

- Arıza tespiti

Uzaktan kontrol ünitesi (RTU) öncelikle tüm verileri periyodik olarak toplar. Ardından topladığı bu verileri denetler ve denetledikten sonra ana kontrol birime gönderir. Uzaktan kontrol ünitesi kumanda etme ve kontrol etme görevi sayesinde tesiste bir makineyi açmak gibi işlemleri uzaktan gerçekleştirebilir.

Uzaktan kontrol ünitesi aynı zamanda yerine getirilen komutları taşınabilir bir bilgisayara bildirebilir. Arıza tespit ve izolasyon görevini de aşağıdaki modüller aracılığı ile gerçekleştirmektedir.

Arıza algılayıcı akım modülü

Arıza arabirimi modülü

Yukarıdaki modüller sayesinde uzaktan kontrol ünitesi yaşanan arızaları tespit eder ve gerekli birimlere iletir.

Haberleşme Birimi

SCADA sistemleri tesis içi kullanımlar haricinde zorlu ve geniş alanlara da kurulur. Bu nedenle SCADA sistemleri kurulurken kesintisiz, veri kayıpsız ve siber güvenlik konuları da dikkate alınarak kablolu veya kablosuz haberleşme altyapısı kurulmalıdır. Diğer yandan uygulamaya ve datanın hız gereksinimine göre haberleşme yapılacak otomasyon protokolleri de doğru değerlendirilmelidir.

Peki bugün Scada'nın kapsamı ne olmalı?

Bunun için mevcut, standart scada yazılımlarının sorunlarını inceleyelim.

Sorun 1 : Veri Kaybı

Scada saha ekipmanları, PLC gibi ürünler ile gerçek zamanlı bir haberleşme mi yapıyor? Evet... Saha ile ilgili bir bağlantı sorunu oluştuğunda veri kaybı yaşanabilir mi? Evet...

Çözüm

Günümüzde artık hem saha ekipmanlarında hem de Scada tarafında bağlantı kesintilerine karşı veri kaybı yaşanmayan, saha tarafında kayıt tutulabilen, bağlantı normale geldiğinde aktarılamamış verilerin Scada tarafına otomatik toplu gönderimine imkan sağlayan IP tabanlı protokoller mevcuttur. Kullanıcıların uygulamaları için ürün seçimi yaparken bu sorunu ortadan kaldırmak ile ilgili gerek kontrolör veya IO modül seçerken gerekse de Scada tarafında bu detaya dikkat etmeleri bu sorunla karşılaşmamaları için önem arz etmektedir.

Bununla ilgili akla gelen en güncel protokoller OPC UA (HA : Histrocial Access) ve MQTT seçenekleridir.

İkisininde birbirlerine göre farklı durumları söz konusudur. Daha endüstriyel uygulamalar için OPC UA, IoT tabanlı uygulamalar için MQTT idealdir.

OPC UA protokolün saha ve scada tarafının da HA (Histrorical Access) desteklemesine dikkat edilmelidir.

Firmamız gerek OPC UA (HA) ve MQTT desteği olan saha cihazları ve Scada konusunda ürünleri bulunmaktadır. Bu ürünlerin satışı haricinde gerekirse uygulama da tarafımızdan yapılabilir.

Sorun 2 : Erişilebilirlik

Scada programları genelde masaüstü program formatında olduğu için SCADA odasında bulunan kişilerin haricindekilerinin de bilgilere erişimi ile ilgili farklı uygulamalar yapılmıştır. Bazı firmalar ayrı programlar ile uzak bağlantı yazılımları (Remote Client) ayrıca satmaktadır. Bu durumlar ek maliyetlerin haricinde ek yazılım bakım gereklilikleri gibi sorunlar ortaya çıkarmaktadır. Bu seçenekler erişilebilirliğin %100 çözümü de olmamaktadır.

Çözüm :

Günümüzde %100 Web tabanlı ve Resposive Design özelliğini destekleyen, herhangi bir yere herhangi bir Client veya bağlantı yazılımları kullanımına gerek olmayan, görselleri oldukça net, hareketli haritaları (google maps) destekleyen, tüm web altyapılarına uygun, PC - Mobil - Tablet gibi cihazlarda kullanımında sorun olmayan, Kullanıcı tanımlamalarına göre tasarlanabilen Scada programları da artık mevcuttur. Kullanıcılar görmesi gereken parametrelere göre atanabilmektedir. Scada odası sorumluları tüm verileri görebilirken, başka bir kullanıcıya sınırlı sayıda (ilgisi dahilindeki) veriler gösterilecek şekilde tanımlama yapılabilir.

Sorun 3 : Sistemin durma potansiyeli

Scada sistemleri her yazılımda olabileceği gibi farklı sebeplerden de durma, kapanma, çalışmama ihtimaline tabii ki sahiptir. Bu durumlarda sistem durmadan devam edebilsin diye yedekli çalışma denilebilecek yapıda bir Scada sistemi kurulabilir. Ancak bu aynı yazılımın, aynı konfigürasyonunun başka bir bilgisayarda bir kenarda yedek bekletilmesi demek değildir. Bir Scada sisteminde veri tabanı yapıları da kuruludur. Olası sorunda geçiş yapılacak diğer makine size kaldığınız yerden devam etme imkanı vermeyebilir.

Çözüm :

Bazı Scada programlarında (ayrıca bazı PLC veya DCS sistemlerinde de) Redundancy özelliği mevcuttur. Bu iki farklı Server veya Bilgisayarda Redundancy olarak çalışan 2 adet Scada sistemi şeklinde yorumlanabilir. Bu iki Scada sistemi birbirlerine networkten bağımsız direkt bir bağlantı ile haberleşebilirler. Burada konfigürayonları aynı bir yazılım olmaları haricinde birlikte çalışırlarken veri tabanları herşeyleri senkronizedir. Birinin düşmesi ile diğeri devam eder, aynı raporu geçmişten verebilir. Redundancy opsiyonu maliyet demektir. Kullanıcılar Scada sisteminin bir süre veya anlık durmasu durumununun kendileri için kritik olup olmadığı değerlendirmesine göre Redundancy özelliğini değerlendirmelidir.

Sorun 4 : Otomasyon Protokolleri dışında haberleşmeler

Scada endüstriyel otomasyon yazılımı olduğu için günümüze kadar genelde PLC, IO Modül, Sürücü gibi donanımlarla endüstriyel elektronik protokollerini kullanarak haberleşmiştir. Daha fazla sayabiliriz ancak bir kısmı : Modbus RTU, Modbus TCP/IP, ASCII, Profibus, ProfiNet isimli protokollerdir.

Firmalar yazılım ile endüstriyel otomasyon uygulanmış sistemlerinin haricinde de yazılımlar kullanmaktadırlar. Bir ERP veya MES yazılımını örnek verebiliriz. Bu uygulamaların tümünün altyapısı Scada sistemlerinden farklı olduğu için protokol konularında farklı yöntemler kullanmaktadırlar. Aslında protokoller uygulamaların gereksinimlerine göre geliştirilmiştir. Ancak günümüzde bir fabrika içinde birbirinden bağımsız çalışan, Fabrikanın iş akışını yöneten yazılımlar ve üretimi yapan bir makinanın kendi otomasyon sistemi veya yazılımının birbirleri ile haberleşme gereksinimi fazlası ile ortaya çıkmıştır. Üretilecek malzemenin planlaması artık o ürünün pazarlaması ile başlatılabilecek yapıdadır. ERP sistemlerinden gelen iş emri akışları direkt makina otomasyonuna akabilmelidir. Makinadan üretim sonrası oluşan çıktılar da ERP sistemine geri gidebilmelidir.

Otomasyon protokolleri dışındaki haberleşmelere de uygunluk bir Scada seçimi için günümüzde bakılması gereken en önemli kriterdir.

Çözüm :

Endüstri 4.0 söylemi ile vücut bulan bu ihtiyaç için OPC UA protokolü geliştirilmiştir. OPC UA artık bir çok endüstriyel otomasyon cihazları (PLC, IO Modül, Analizörler, Ölçüm Cihazları, Barcode Reader) ve ERP sistemleri tarafından kabul görmeye başlamış, her iki tarafta da OPC UA haberleşme protokolleri ilgili cihaz ve yazılımlara eklenmeye başlanmıştır.

Bir diğer haberleşme biçimi de Web Service seçeneğidir. Bu da özellikle ERP gibi yönetim yazılımlarında sıklıkla kullanılmaktadır.

OPC UA ve Web Service haberleşmelerini de destekleyen bir Scada seçimi bu entegrasyonları yapabilme ile ilgili önem arzetmektedir.

Özet :

- Responsive Design, HTML5 Web Tabanlı Scada

- Otomasyon Protokolleri haricinde OPC UA ve Web Service haberleşmelerini de desteklemesi

- OPC UA protokolünün HA (Historical Access) özelliğini de destekliyor olması

- Redundancy opsiyonunun olması

Bu 4 özellik ile fabrikanız eksiksiz olarak bir Endüstri 4.0 uygulaması yapabilirsiniz. Scada Server'da çalışır ve sahada web tabanlı ekranlar girişlere imkan verir. Network sorunlarından dolayı veri kaybı olmaz, %100 doğrulukta istatistiksel veriler elde edebilirsiniz, sistem Redundancy olduğu için durmaz, iş yarım kalmaz.

Bu özellikleri ve fazlasını sağlayan örnek bir Scada yazılımı için ATVISE SCADA linkini ziyaret edebilirsiniz.